- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:05.

- Viimati modifitseeritud 2025-06-01 06:24.

Iveco MPV kasutab uusimaid IBD Deisenroth kaitselahendusi, mis põhinevad peamiselt nanotehnoloogial

Passiivrüü: viimane tõke

Soomusmasinate kere on endiselt terasest, mille külge on poltidega täiendavad soomuskomplektid kinnitatud. Kuid mida rohkem saab põhidisain ballistilise ja plahvatusohtliku kaitse osas anda, seda kõrgem on lõplik kaitsetase. Lisaks, isegi kui paigaldatakse aktiivsed kaitsesüsteemid, mis hävitavad ründavad mürsud isegi lähenedes, võivad sellest tulenevad suure energiaga killud põhjustada sõidukile tõsiseid kahjustusi, mis nõuavad jällegi head põhikaitset

Rootsi ettevõte SSAB on üks soomusmaterjalide valdkonna tunnustatud spetsialiste ja selle soomusteraste perekond Armox on tuntud kogu maailmas. Perekonda kuulub kuus erinevat tüüpi, teraseklassi tähistuses olev number näitab Brinelli keskmist kõvadust. Kuigi kõvadus mõjutab otseselt ballistilist kaitset, on lööklaineenergia neelamiseks vajalik sitkus - kaks omadust, mis tegelikult ei saa koos eksisteerida. Vormitavus süvendab seda konflikti, kuna ülitugevad terased on üldiselt vähem vormitavad ja neil on sageli probleeme keevitatavusega.

Aja jooksul SSAB teraste ballistilised omadused järk -järgult paranesid: 1990. aastal oli vaja 9 mm paksust Armox 500T terast, et peatada mürsk M193 / SS92 kiirusel 937 m / s, kuid kümme aastat hiljem Armoxiga 600T sulam, mm peatamiseks oli vaja ainult 6. Veel kümme aastat ja 4,5 mm Armox Advance teeb sama, kuigi number pole enam seda väärt, kuna kõvadus ületab Brinelli skaala! Algselt 70,7 kg / m2 pealt on SSAB suutnud kümne aastaga vähendada kaalu 47,1 kg / m2 -ni ja järgmise kümnendi jooksul 35,3 kg / m2 -ni. SSAB ekspertide sõnul ei ole edasist olulist langust oodata, tegelik näitaja 2020. aastaks on 30 kg / m2. Ettevõtte teadus- ja arendustegevuse osakond tegeleb rohkem olemasoleva materjali sitkuse ja vormitavuse parandamisega, mitte selle kõvadusega, eriti kuna plahvatus on täna peamine oht. Selle Armox 440T 420-480 HB Brinelli terast on nimetatud eelistatud energiasööjaks ja selle sitkus muudab hõlpsaks igasuguse kuju, näiteks kindla põhja. Isegi kõvemat Armox 500T terast, kõvadusega 480-540 HB, peetakse löögikaitseks.

Nagu eespool mainitud, on Armox Advancedi põhiomadus kõvadus, seetõttu peab SSAB seda terast de facto keraamikaks. Seetõttu soovitab ettevõte tungivalt seda mitte vormida ega keevitada, kuna kõvaduse säilitamiseks ei tohiks seda kuumutada üle 100 ° C. Kuidas vormitavate materjalidega tulevikus sarnast kaitset ja kaalu saavutada, on täna väga raske ülesanne.

Uute soomusteraste hulgas tuleb muidugi ära märkida 2011. aasta sügisel kasutusele võetud Super Bainite. Ühendkuningriigi DSTL kaitseteaduse ja tehnoloogia laboratooriumi poolt välja töötatud uus teras on toodetud ettevõttes Tata Steel UK. Sellel on palju parem jõudlus kui tavalisel soomusterasel. Need omadused ei tulene mitte ainult keemilisest koostisest, vaid ka tootmisprotsessist, eriti kuumtöötlusest õhu ja sulasoolaga jahutamisega. Lõpptoote ballistiline jõudlus on kaks korda suurem kui valtsitud homogeensetel soomustel.

Lõuna -Aafrika ettevõte Aardvark Perroc kasutab oma toodetes laialdaselt SSAB Armox 500 terast. See näitab, et isegi see kõrge kõvadusega teras on võimeline absorbeerima suures koguses energiat.

SSAB toodab oma Armox 440T terasest keerukaid kujundeid, mida sageli nimetatakse „energiasööjaks”. See sobib väga hästi IED -dega kokkupuutuvatele konstruktsioonidele. SSAB töötab praegu selle nimel, et muuta oma soomusterased paremini vormitavaks.

IBD FlexiComp voodri kasutamine võimaldab toota mahulisi turvaelemente, vähendades nõrkade kohtade arvu üldises turvasüsteemis

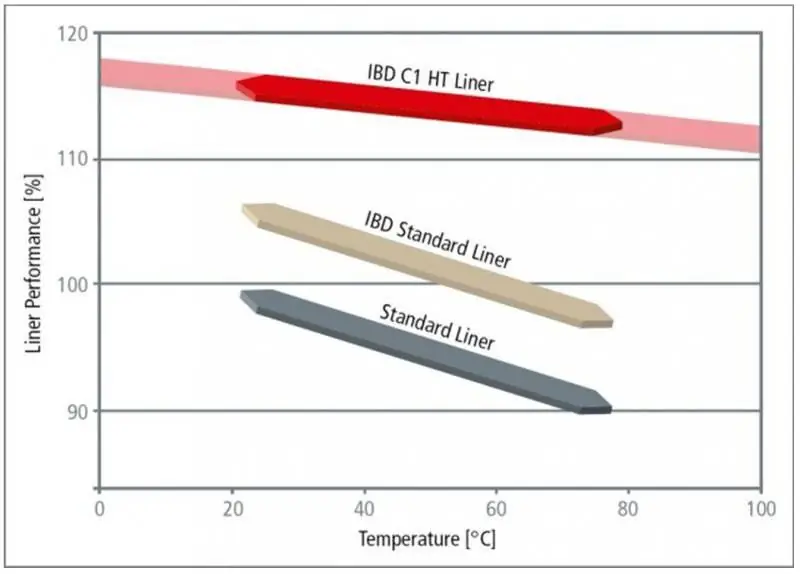

IBD vooderdiste omaduste diagramm temperatuuri funktsioonina. Kõrge temperatuuri mõju on masinate kasutuselevõtmisel kuumas kliimas suur probleem

2012. aasta detsembris teatasid Lockheed Martin UK ja Surrey ülikool uuest, lihtsamast meetodist soomukite kaitse ja elujõulisuse parandamiseks. Teadlased on välja töötanud meetodi keraamiliste materjalide töötlemiseks, et parandada alumiiniumoksiidkeraamika ja ränikarbiidkeraamika nakkekindlust komposiitmaterjaliga, mis suurendab oluliselt soomuse tugevust. Keraamiliste plaatide kinnitamine nende aluspinnale on alati olnud selle tehnoloogia Achilleuse kand. Tulemused näitasid, et uus tehnika parandab veojõudu. Katsed on näidanud, et kui soomust plaadile lastakse 14,5 mm soomust läbistav süütekuul, jääb see terveks.

Tehnoloogiaarendus jääb IBD Deisenroth Engineeringu põhitegevuseks, samas kui passiivsed lahendused tellitakse praegu allhangetelt Rheinmetall Chemprole, 51% kuulub Rheinmetall Defence'i ja 49% Deisenrothi perekonnale.

Kui dr Ulf Deisenroth töötas välja neljanda põlvkonna soomustehnoloogiad erinevat tüüpi materjalide jaoks, oli ülesandeks vähendada massi, säilitades samal ajal kaitsetase või vastupidi, tõsta teatud massi kaitsetaset, samas kui uued tehnoloogiad lubavad säästa üle 40%. Need põhinevad viimastel läbimurretel nanomaterjalidega seotud passiivse kaitse valdkonnas, mille hulka kuuluvad nanokristallkeraamika, nanomeetriline teras ja ülitugevad kiud. Koostöös terasetootjatega on IBD välja töötanud ülitugevad lämmastikterased, mis on peaaegu võrdsed tavaliste keraamiliste materjalidega. Neid uusi teraseliike saab rakendada konstruktsioonielementidele, samas kui need võivad saavutada veelgi suurema kaalu kokkuhoiu, kui neid kasutatakse projekteerimise varases staadiumis. Mis puutub ülitugevatesse kiududesse, näiteks IBD C1 HT Liner, siis neil on omadused, mis on peaaegu 20% kõrgemad mitte ainult standardvoodriga võrreldes, vaid isegi 10% kõrgemad kui teised IBD vooderdised; nende parameetrite halvenemine temperatuuri tõustes on samuti aeglasem, mis on eriti oluline, arvestades tänapäevaste lahinguväljade äärmuslikke temperatuure. Lisaks äsja väljatöötatud masinatel kasutatud nanomõõtmelistele terastele ja nanokeraamikale on IBD välja töötanud ka uusi komposiitmaterjalide lahendusi, mis võimaldavad toota keerulise kumera geomeetriaga elemente, mis võimaldab saavutada kaitseala 100% katvuse peaaegu ilma ballistiliste lünkadeta. Seda lahendust kasutatakse eelkõige põhjaelementide tootmisel, kus vähimgi vahe võib kahjustada kogu kaitset.

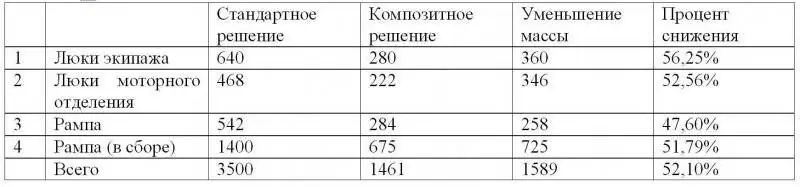

IBD on olnud edukas ka nanokomposiitlaminaatide väljatöötamisel, mille tugevus on nii oluliselt suurenenud, et need võivad asendada masina konstruktsiooniosad, olles samal ajal ka kõrgetasemelise ballistilise kaitsena. Tänu nende madalale pinnatihedusele väheneb selle kaitsetaseme üldkaal oluliselt. Need komposiidid põhinevad ülalmainitud IBD nanotehnoloogia materjalidel. Välja on töötatud spetsiifilised sidumisprotsessid ja neid kasutatakse konstruktsioonimaterjalidest nanokomposiitlaminaatide, tuntud kui IBD FlexiComp, valmistamiseks, millel on suurem konstruktsioonitugevus ja ballistiline jõudlus. 10% väiksema tihedusega kui tavalised laminaadid, on nende materjalide elastsusomadused kaks korda kõrgemad. See kõrge tugevus võimaldab neid integreerida masina konstruktsiooni, samas kui ballistilised omadused võimaldavad tal toime tulla kõrgetasemeliste ohtudega, samas kui FlexiComp materjalidel on hea kaalulangetamise potentsiaal. Nende kasutamist saab väljendada kahes erinevas lähenemisviisis. Otsene lähenemisviis on kasutada neid miinide ja IED -de eest kaitsmiseks täiendavate soomustena rattakoobastes, poritiibades, miiniplaatidena ja vahedega sisepõrandatena. Mahuliste osade vormimisel võivad need asendada muid lahendusi, näiteks keevitamise või poltide abil kokku pandud sõlmed. Teine lähenemisviis on komposiitosade, nagu luugid, mootoriluugid, tagauksed ja kaldteed, integreerimine. Need moodustavad suure osa sõiduki kogupinnast ja seetõttu on kaalu absoluutne vähenemine väga oluline. STANAG 4569 4. taseme puhul on see kaalulangus 8x8 masina puhul 1500 kg (vt tabelit). Tootmiskulude osas võimaldavad IBD väljatöötatud protsessid toota komposiitosi ilma autoklaavide kasutamiseta, pakkudes märkimisväärset kulude kokkuhoidu, eriti suurte komponentide puhul, nende maksumus on võrreldav standardtehnoloogia abil toodetud komponentide maksumusega.

Neid komponente toodab praegu Rheinmetall Chempro, kelle ülesandeks on valdada IBD Deisenroth Engineering tehnoloogiaid, arendada need tootmisprotsessiks, et saavutada konkurentsivõimelised hinnad, arendada edasi erilahendusi ja järgida neid masina kvalifitseerimisprotsessini. Uusimate kõrgtehnoloogiate abil valmistatud komponentide tarnimine algas 2013. aasta alguses, peamiselt AMPV-masinad firmalt KMW-Rheinmetall ja keskmise kaitsega sõiduk Iveco DV-KMW-lt. Rohkem kui tosin originaalseadmete tootjat üle maailma saavad peagi komponente, mis võimaldavad neil masinate tõelist kaalu vähendada, suurendades seeläbi kasulikku koormust ja vähendades elutsükli kulusid, teatas Rheinmetalli kaitsedivisjon.

Rheinmetall Chempro passiivne portfell sisaldab erinevaid Amap (Advanced Modular Armor Protection) perekonna versioone. See perekond kasutab uusimat IBD väljatöötatud tehnoloogiat. Amapi tooteid kombineeritakse tavaliselt, et pakkuda soovitud kaitset mitmesuguste ohtude eest. Erinevate läbipaistmatute toodete hulgas näeme ballistilist lahendust Amap-B, mis pakub kaitset väikerelvade ja keskmise kaliibriga laskemoona eest, Amap-M miinikaitset, Amap-IED, mis on mõeldud IED-de vastu võitlemiseks, Amap-L lainereid, mis kaitsevad võitlusruumi absorbeerides sekundaarseid šrapnelle, Amap-SC HEAT mürskude vastu ja lõpuks Amap-X lahendust, mis kaitseb linnatingimustele omaste ohtude eest.

Lockheed Martin UK ja Surrey ülikooli välja töötatud uus sidumistehnoloogia võib oluliselt parandada soomukite, näiteks Warrior BMP (ülal) kaitset

Täiendavad SidePro-ATR moodulid MBT Leopardile

Tuleb märkida, et Rheinmetall Groupi raames tegeleb passiivse kaitsega veel üks ettevõte, Rheinmetall Ballistic Protection GmbH, mis sai uue nime 1. jaanuaril 2013. Varem kandis see nime Rheinmetall Verseidag Ballistic Protection GmbH. See ettevõte, mis kuulub täielikult Rheinmetallile, on spetsialiseerunud kergete sõjaväesõidukite relvastuslahenduste projekteerimisele ja tootmisele, mis kasutavad selliseid materjale nagu keraamika, täiustatud metallid ja spetsiaalsed kangad.

Kuigi Ruag Defence'i portfellis on endiselt lahendusi dünaamiliseks kaitseks (aktiivreaktiivsed soomused), ei paista see tarbijate silmis enam ülimoodsa ettevõttena, mis on võimeline suurendama keskmiste ja raskete sõidukite vastupidavust. Sellega seoses pööras Šveitsi ettevõte tähelepanu täiesti passiivsete lahenduste täiustamisele, mis suudavad toime tulla kineetiliste ja vormitud laengutega. SidePro-ATR süsteem läheb palju kaugemale RPG-7 agressiivsusest, kuna see saab hakkama sümmeetrilistes stsenaariumides kasutatavate vormitud laengutega, samas kui baasversioon tagab ballistilise 5. taseme kaitse. SidePro-ATRi näidati avalikkusele esmakordselt 2012. aastal, see süsteem on skaleeritav ja seega saab seda kasutada nii soomustransportööridel kui ka tankidel. Põhiversioonis on selle paksus 400 mm ja selle mass on võrreldav reaktiivse lahuse massiga (st ligikaudu 300 kg / m2). See süsteem oli kvalifitseeritud Leopard 2A4 paagi jaoks. Ballistilise kaitse taset saab märkimisväärselt tõsta nii kaugele, et süsteem peab vastu 120 mm pikliku südamiku löögile, kuigi selle kohta andmeid ei esitatud.

SidePro-ATR mastaapsus võimaldab seda kasutada sümmeetrilistes ja asümmeetrilistes lahingustsenaariumides. Teine lahendus kineetilise laskemoona ja IED-de vastu võitlemiseks tähise SidePro-KE / IED all katsetati Saksamaa ja Hollandiga kasutusel olevat soomustatud luureautot Fennek. Peamiselt keraamikal põhinev lahendus oli mõeldud esimese põlvkonna IED -de vastu võitlemiseks. Uued teeäärsed pommid, mida kasutatakse erinevates teatrites, tekitavad tuhandeid suure kiirusega fragmente ja seetõttu on vaja väga häid mitme löögi omadusi. Sellest ajast alates on Ruag täiustanud KE / IED süsteemi, eemaldudes keraamikast ja kasutades mittepaisuvaid mitmekihilisi kotte. Uus SidePro-KE / IED lahendus, mis on saadaval alates 2012. aastast, pakub 4. ja 5. taseme kaitset kineetiliste relvade eest ning sellel on äärmiselt kõrge mitme löögiga jõudlus. Eeldades, et šassii on valmistatud 7 mm ballistilisest terasest, võib 30 mm paneel pakkuda täielikku kaitset, kusjuures KE / IED süsteem võimaldab väikseimat kaalutõusu, sõltuvalt ainult sõidukitüübist. Seda lahendust ootavad mitmed tootjad.

Ruag on lõpetanud SidePro KE / IED. Fotomontaaž näitab süsteemi elemente, mis on loodud mitmete fragmentide genereerimiseks mõeldud uute seadmete vastu võitlemiseks.

BTR M113, mis on varustatud passiivse RPG-vastase süsteemiga Raudsein Iisraeli sõjatööstusest, kombineerides passiivseid ja võrestikke.

Ceradyne ja Cellular Materials International on välja töötanud alumiiniumist kärgstruktuuril CMI MicroTruss põhineva põhjakilbi, mis neelab kuni kolmandiku plahvatusest tekkivast energiast. Allpool on MicroTrussi materjali lähivõte.

Kaalulangetamise näide 8 x 8 masinale, mille osad on valmistatud IBD FLEXICOMP -ist

Kaal kg

Plasan Sasa jääb passiivse broneerimistööstuse üheks võtmeisikuks. Selles valdkonnas ei esitata tehnoloogilisi üksikasju, samal ajal kui ettevõte tegeleb aktiivselt nii lisabroneeringutega kui ka kokkupandavate hoonetega. Teine lähenemisviis oli Mist väljatöötamine Navistar MaxxPro ja M-ATV Oshkoshist. "See võimaldab meil suurendada tootmist ilma keevitusoskuseta tööjõudu kasutades, kuna meie Lego-stiilis lähenemine põhineb plokkidel, mis sisaldavad kõiki komponente, mida saab kokku panna minimaalse ajaga," ütles ettevõtte allikas. Mõned enam kui kahesajast ettevõtte insenerist töötavad uute lahenduste kallal, mis võivad tuleneda uute materjalide või uuenduslike geomeetriliste lahenduste tekkimisest. Süsteemipõhine lähenemine jääb kaitsetsükli keskmesse.

IMI on hiljuti välja töötanud hulga passiivseid ja reaktiivseid lahendusi, et võidelda uusimate IED -tüüpide vastu, sealhulgas erinevat tüüpi EFP või SFF (Self Formed Fragmentation) "löögisüdamikud" ja uusimad RPG -mudelid. Ettevõte on välja pakkunud passiivse Raudseina lahenduse, mis põhineb metalli ja komposiitide kombinatsioonil, millele on lisatud võrestikke. Sõltuvalt nõutavast kaitsetasemest võib paksus varieeruda vahemikus 110 kuni 150 mm ja kaal 200 kuni 230 kg / m2. Raudsein on praegu Iisraeli armeega sõjaliste katsete all.

IMI pakub oma võrestikke ka eraldi süsteemina. L -VAS (Light Vehicle Armor System - soomustussüsteem kergetele sõidukitele) on loodud kaitsma selliseid sõidukeid nagu soomustransportöörid. Kaalu vähendamiseks põhineb süsteem komposiitmaterjalidel ja reaktiivsetel elementidel, need sisaldavad minimaalselt energeetilisi materjale. See vähendab kaudseid kadusid ja materjali tüüp väldib kõrvalasuvate elementide sekundaarse plahvatuse ohtu. IMI andmetel kaitseb L-VAS süsteem ka 14,5 mm soomust läbistavate padrunite ja suurtükikildude eest. Süsteem on Iisraelis täielikult kvalifitseeritud oma M113 APC jaoks ja selle erikaal on ligikaudu 200 kg / m2.

Pakutakse ka raskemat lainemurdmissüsteemi. See metallist ja komposiitmaterjalidest koosnev reaktiivne raudrüü on loodud võitluseks kolme peamise ohuga: RPG, SFF ja EFP. IMI on läbi viinud ulatuslikke katseid ja jätkab praegu kvalifikatsiooni, et alustada 2013. aasta lõpus 350-400 mm paksuse ja 430-450 kg / m2 lahenduse tootmist.

Ceradyne on passiivbroneerimisel veel üks oluline tegija. Ceradyne'i presidendi Mark Kingi sõnul on teras broneerimistegevuse peamine materjal, eesmärgiga parandada jõudlust ja vähendada kulusid. "Ameerika Ühendriikides on liikumapanev tegur peamiselt sõiduki soetamise, mitte selle eluea maksumus, ja see toimib uuenduste vastu," ütles King 2012. aasta AUSA konverentsil. USA -s oli rõhk kogus, mis viis Euroopa kaitsesüsteemide arendajad Ameerika omast ette. King rõhutas aga, et Ameerika edeneb praegu, keskendudes peamiselt plahvatusohtlikule kerekaitsele, kuna ballistilist kaitset peetakse lahendatud probleemiks. Ameerika armee huvi, mis on taas üles näidatud selliste sõidukite põhja kaitsmise probleemi lahendamisel nagu näiteks Humvee (ainult 20 miljonit dollarit arendamiseks), hindab King positiivselt. Ceradyne on üks neist, kes konkureerib kindlasti oma moderniseerimislepingu nimel. Nõue näeb ette maksimaalse kaitse ja märkimisväärse kaalu kokkuhoiu, et vähendada mõju masina jõudlusele.

Ceradyne on välja töötanud MicroTrussi lahenduse ettevõttelt Cellular Materials International Inc (CMI). Selle poorse alumiiniumisulamist materjali tihedus on 58 kg / m2 võrreldes samaväärse monoliitse metalli lahuse tihedusega 112 kg / m2. See lahendus erineb keha "V" nurga poolest vaid 5 °, mis on piisav lööklaine peegeldamiseks ja mille mass on 300 kg. MicroTruss garanteerib kuni 30% plahvatusenergia neeldumise, mis mitte ainult ei piira lööki meeskonna kapslile, vaid vähendab ka sõiduki vertikaalset liikumist. Ceradyne on tihedalt seotud ka Flyer Gen.2 broneerimisprogrammiga, mis on suunatud GMV 1.1 erioperatsioonide vägede projektile. Transporditavuse säilitamiseks helikopterites V-22, CH-47D ja CH-53E, kui massi ja laiust tuleb hoida teatud piirides, on ettevõte välja töötanud komplekti, mis tagab uste B6 (.357 Magnum) ballistilise kaitse. katus.

Polaris Defense ja M9 Defense Armor Technology on välja töötanud hübriidterasest komposiitkonstruktsioonist raudrüü, mis võib oluliselt vähendada Humvee enda kaalu, säilitades samal ajal kaitsetaseme. Paremal pildil oleva prototüübi tühimass on ainult 3400 kg, mis on peaaegu 50% väiksem kui 3. taseme kaitsega Humvee.(Pange tähele auto rattaid allosas)

Kaitse seisneb ka selles, et torkeaugu korral ei jäetaks lahinguväljale. Polaris Defence mittepneumaatilised rattad tagavad võrreldes standardrehvidega oluliselt parema vastupidavuse ja taluvad 12,7 mm kuuli. Praegu on need saadaval mitte ainult autodele, sealhulgas Hummer -klassile, kuid nüüd arendatakse neid rattaid ka raskemate Mraps -klassi autode jaoks.

Ceradyne osaleb ka merejalaväelaste personalikandja programmis koostöös Lockheed Martini ja Patriaga Soome patria AMV -l põhineval merejalaväe sõidukil. Väärib märkimist, et 28. novembril 2012 teatati, et Ceradyne omandas 3M kontsern, mis võimaldab tal rohkem investeerida teadus- ja arendustegevusse ning innovaatilistesse lahendustesse.

Disaini ja kaitse integreerimine on kergete sõidukite jaoks väga nõutud lahendus. Poolaris Defense näitas messil AUSA 2012 uue kontseptsiooniga Humvee sõiduki prototüüpi, mille ta töötas välja koostöös M9 Defense'iga. Väljakutse on vähendada tühimassi, säilitades samal ajal ja suurendades kaitsetaset. Selleks eemaldas Polaris-M9 meeskond kõik õhusõidukid, et tutvuda soomuskonstruktsioonide kontseptsiooniga. Seejärel eemaldati autost kõik, jäeti ainult tühi šassii ja seejärel pandi sellele kerge hübriid (teras-komposiitmaterjal) konstruktsioon. See struktuurne raudrüü võib pakkuda 3. taseme kaitset massiga 70 kg / m2 ja massiga 83 kg / m2, see peab vastu 12,7 x 99 mm kuulile, kuigi Polaris-M9 rühm on kindel, et nad suudavad jõuda tasemele 3+ (12, 7 mm soomust läbistav kuul). Polaris-M9 lahendus kaitseb ka mootorit. Kuigi Hummeri standardsoomuk kaalub ligikaudu 6350 kg, võimaldab pakutud lahendus selle kaalu vähendada 3400 kg -ni. Hübriidses konstruktsioonisoomuses kasutatakse mitte-eksootilist materjali, mis võimaldab Polaris-M9 meeskonnal rääkida uue lahenduse maksumusest, mis on võrreldav praeguste lahenduste maksumusega. Lisaks on see materjal vormitud keerukateks vormideks, mille tulemuseks on muu hulgas õmblusteta V-kujulised põhjad. Soovitud kuju saavutatakse hüdraulilise vormimise abil - kiire protsess, mis aitab kulusid vähendada. Polaris-M9 meeskonna sõnul võib see tehnoloogia vähendada kaalu 40 protsenti.

Polaris Defence mittepneumaatiliste rataste tutvustus

Kaitsevõrrand sisaldab teist mõistet, mis on otseselt seotud liikuvusega - ratas. Pärast elastsete tehnoloogiate omandamist pakub Polaris Defense nüüd mittepneumaatilisi rattaid (NPT). Velgede tarbimine on turbiinimootori üks olulisemaid logistilisi probleeme ja tuumarelva leviku tõkestamise leping aitab paljudel juhtudel seda lahendada. Afganistani erioperatsioonide väejuhatuse andmetel läbivad tavapärased rehvid umbes 1300 km, samas kui 12,7 mm kuuliga läbistatud tuumarelva leviku tõkestamise tuumaratas võib läbida rohkem kui 8000 km ja tõrjuda seetõttu varukettad tarneahelast, parandades samal ajal sõidukvaliteeti. Hummeri sõidukitele on juba tehtud NPT prototüüpe. Praegune sihtmärk on 7,7 -tonnise masina NPT -rataste komplekt, mis on peaaegu JLTV üldotstarbelise variandi kogumass. Ettevõtte esindajate sõnul näitas modelleerimine, et mass võib ulatuda 18 tonnini, teisisõnu, rattad peavad vastu Mrap -klassi autole. Kasuliku koormuse kasvades jääb tehnoloogia samaks ja ettevõtte simulatsiooniprogrammid võimaldavad väga täpseid ennustusi. Muutub see materjal, mis peab massiga kohanema, mis omakorda peab tulevikus veel ilmuma.