- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:05.

- Viimati modifitseeritud 2025-06-01 06:24.

Praegu on maailma juhtivad armeed alustanud uut tüüpi väikerelvade arendamise programmide rakendamist (Ratnik Venemaal ja NGSAR Ameerika Ühendriikides). Nagu näitab enam kui sajandi pikkune kogemus ühtsete padrunite ja seejärel vahe- ja madala impulsiga padrunite väljatöötamisel, on kõige lootustandvam lahendus uut tüüpi laskemoona täiustatud arendamine.

Pärast Teise maailmasõja tulemusi jõuti järeldusele, et on vaja täiustada kõige kulutatavama tüüpi laskemoona (padrunid automaatsete väikerelvade jaoks) disaini ja laiendada nende tootmise ressursibaasi.

Metallist varrukatega padrunid

Jalaväeüksuste küllastumine automaatrelvadega kaitsetööstuses on tekitanud vaskipuuduse, mida kasutatakse traditsiooniliselt padrunist messingist (kasutatakse padrunikarpide valmistamiseks) ja tompakist (kasutatakse kuulikarpide valmistamiseks).

Ressursside nappuse probleemile oli kõige tõhusam lahendus kasutada pehmet terast, mis on mõlemalt poolt kaetud vaskega korrosioonikaitseks või katmata, mida kasutati sõjaajal nn asendusvoodrite tootmiseks. Sõjajärgsel perioodil omandati terashülsside katmise tehnoloogia spetsiaalse lakiga, mis kaitses neid niiskuse eest ja vähendas kambris hõõrdumist (kuni teatud temperatuuripiirini).

Vaatamata pehmete terase ja vasesulamite sarnastele tehnilistele omadustele on viimastel elastsuse ja korrosioonikindluse eeliseid. Terashülsside lakkkatte kulumiskindlus on madal ja ümberlaadimise käigus, relva metallosadega kokkupuutel, kipub see kahjustuma ja kanduma automaatikaelementidesse, keelates need. Kui kasutamata padrunid eemaldatakse silindrilt pärast põletamise lõppu, siis nende kestad jäävad lakipinnast ilma selle läbipõlemise tõttu kokkupuutel kambri kuumutatud pinnaga, misjärel need kiirendatakse oksüdeerumist ja padrunid muutuvad edasiseks kasutamiseks sobimatuks..

Automaatrelvadega relvastatud jalaväelaste suurenenud padrunitarbimine oli kantavate laskemoona suurenemise aluseks, vähendades padrunite kaalu. Kuni 1970ndate alguseni oli kantava laskemoona kaalu vähendamise peamine suund üleminek kõigepealt vahe- ja seejärel madala impulsiga padrunitele, kuna soov oli suurendada automaatse tule täpsust ebamugavatest asenditest. Pärast ründerelva AK-74 ja automaatpüssi M-16 kasutuselevõttu oli see kantava laskemoona kaalu vähendamise reserv ammendatud-katse kasutada kergemaid püssikuule näitas nende suurenenud tuule triivimist.

Praegu kasutatakse silmatorkavate elementidena peamiselt terasüdamikuga kuuli, pliijopet ja tompakijopet. Soomukite läbitungimise suurendamiseks läks USA armee üle metall-kuulide kasutamisele ilma pliijakkita padrunites M80A1 EPR ja M855A1, mis koosnesid tombakest ja terasest peaga ning vismutsabaga.

Korpuseta padrunid

Kaheksakümnendatel üritati NSV Liidus ja NATO riikides radikaalselt lahendada klassikaliste padrunite suure materjalitarbimise probleeme, lülitades üle kassetivaba laskemoona. Suurimaid edusamme selles suunas saavutas Saksa ettevõte Heckler und Koch, kes lõi automaatrelva HK G11, mis kasutas Dynamit Nobeli väljatöötatud karbita DM11 padruneid.

Siiski näitas 1000 HK G11 vintpüssi seeria sõjaline operatsioon NRP piiriteenistuses oma ohtu sõjaväelastele, kuna kambris oli korrapäratu padrunite korrapärane isesüttimine, hoolimata selle struktuurilisest eraldatusest püssitorust. Selle tulemusel keelati Saksa piirivalvuritel esmalt automaatse tulistamisrežiimi kasutamine ja seejärel kõrvaldati HK G11 täielikult teenistusest, kuna seda ei olnud mõtet kasutada puhtalt iselaadiva relvana liiga keerulise automatiseerimise korral. käokell ).

Plastist varrukatega padrunid

Järgmise katse vähendada väikerelvade laskemoona materjalikulu ja suurendada kantavat laskemoona viis 2000. aastal Ameerika Ühendriikides läbi AAI (nüüd Textron Systems, Textron Corporationi tootmisüksus) LSAT (Lightweight Small Arms Technologies) raames.) programm, mille tulemusel loodi kerge kuulipilduja ja automaatkarabiin, mis on mõeldud kombineeritud laskemoona jaoks koos messinghülsiga, plastikust hülsiga ja ümbriseta padrunitega padrunitega, mis on valmistatud teleskoopvormis.

Korpusteta padruneid, nagu oodatud, täheldati tünnikambris iseenesliku põlemise tõttu, hoolimata selle eemaldatavast konstruktsioonist, seega valiti LSAT -programmis plasthülsiga padrunite kasuks. Soov laskemoona maksumust vähendada põhjustas aga plastitüübi vale valiku: sellisena kasutati polüamiidi, millel on kõik vajalikud omadused, välja arvatud üks, kuid mis kõige tähtsam - selle maksimaalne töötemperatuur ei ületa 250 kraadi Celsiuse järgi.

1950. aastatel tehti välikatsete tulemuste põhjal kindlaks, et DP -kuulipilduja toru pideva tulistamise tingimustes, vaheaegadega kaupluste vahetamiseks, soojeneb järgmiste väärtusteni:

150 lasku - 210 ° C

200 võtet - 360 ° C

300 võtet - 440 ° C

400 lasku - 520 ° C

Teisisõnu, intensiivse võitluse tingimustes, pärast esimese kahesaja padrunivooru ärakasutamist, on garanteeritud kerge kuulipilduja toru jõudmine polüamiidi sulamistemperatuurini.

Seoses selle asjaoluga suleti LSAT programm 2016. aastal ja selle alusel käivitati programm CTSAS (Cased Telescoped Small Arms Systems), mille eesmärk oli välja töötada teleskooppadrunid uuel materiaalsel alusel. Vastavalt USA armeeprogrammi administraatori Corey Phillipsi intervjuule, mis anti 2017. aasta märtsis saidile thefirearmblog.com, on plastikust varrukamaterjaliks valitud seni kõige kuumakindlam insener-polümeer polüimiid, mille maksimaalne töötemperatuur on 400 ° C.

Polüimiidil kui kolbampulli korpuse materjalil on ka teine väärtuslik omadus - kuumutamisel üle ettenähtud taseme söestus see sulamata lenduvate ainete eraldumisega, mis ei saasta silindrikambrit, samas kui kolbampulli korpuse söestunud pind toimib suurepärane hõõrdumisvastane materjal, kui see pärast laskmist ekstraheeritakse. Vooderdise velje tugevuse tagab metalläärik.

400 -kraadine temperatuur on väikerelvade torude kuumutamise lubatud piir, mille järel need väänduvad, kuna tünnide tehnoloogilise karastamise temperatuur on 415-430 kraadi. Kuid polüimiidi tõmbetugevus temperatuuril 300 kraadi või rohkem langeb 30 MPa -ni, mis vastab kambri rõhule 300 atmosfääri, s.t. suurusjärgu võrra väiksem pulbergaaside maksimaalsest survetasemest kaasaegsetes käsirelvade mudelites. Kui klassikalise disainiga kambrist püütakse eemaldada kasutatud padrunikorpus, rebeneb metallist äärik koos rammiga, mis lööb padruniümbrise jäänused tünnist välja.

Kasseti kuumutamist klassikalise disaini kambris saab teatud määral juhtida lahtisest poldist (kuulipildujad) tulistades, kuid intensiivse tulistamise ja suletud poldist (kuulipildujad ja automaatpüssid) laskmise korral., padruni kuumutamine üle 400 kraadi on peaaegu vältimatu.

Alumiiniumist varrukatega padrunid

Teine vasesulamite alternatiiv on alumiiniumisulamid, mida kasutatakse seeriapüstoli padrunite kestades, vintpüssi padrunite eksperimentaalses väljatöötamises ja 30 mm GAU-8A automaatkahuri seerialaskudes. Vase asendamine alumiiniumiga võimaldab teil eemaldada ressursibaasi piirangu, vähendada padrunikorpuse maksumust, vähendada laskemoona kaalu 25 protsenti ja vastavalt suurendada ka kantava laskemoona koormust.

1962. aastal töötas TsNIITOCHMASH välja 7, 62x39 mm kaliibriga eksperimentaalseid padruneid alumiiniumisulamist hülsiga (kood GA). Vooderdistel oli hõõrdumisvastane grafiitkate. Elektrokeemilise korrosiooni vältimiseks valmistati kapslitops alumiiniumisulamist.

Selliste varrukate kasutamist takistab aga nende ainus negatiivne omadus - alumiiniumi ja selle sulamite isesüttimine õhus, kui seda kuumutatakse temperatuurini 430 ° C. Alumiiniumi põlemissoojus on väga kõrge ja moodustab 30,8 MJ / kg. Toodete välispind põleb iseeneslikult, kui see kuumutatakse kindlaksmääratud temperatuurini, ja oksiidkile läbilaskvuse suurenemine õhu hapniku suhtes või oksiidkile kahjustamise korral madalamal temperatuuril kuumutamisel. Mitteplastiline keraamiline oksiidkile (paksus ~ 0,005 mikronit) hävitatakse, kui plastikust metallist hülss deformeerub raketikütuse gaaside rõhu mõjul, oksiidkile läbilaskvus saavutatakse kuumutamisel intensiivse põletamise ajal. Vooderdised süttivad spontaanselt ainult õhus pärast tünnist ekstraheerimist, kus pulbri põlemisel säilib negatiivne hapnikutasakaal.

Seetõttu on alumiiniumist korpused laialt levinud ainult osana kaliibriga 9x18 PM ja 9x19 Para püstolipadrunitest, mille tule intensiivsust ja kambris saavutatud temperatuuri ei saa võrrelda nende kuulipildujate, automaatide ja kuulipildujate näitajatega.

Alumiiniumi kasutati ka eksperimentaalses 6x45 SAW Long padrunis, mille hülss oli varustatud elastse silikoonvoodriga, mis pingutab metalli- ja oksiidkile pragusid. See otsus tõi aga kaasa padruni lineaarsete mõõtmete, vastuvõtjaga seotud mõõtmete ja vastavalt ka relva kaalu suurenemise.

Teine lahendus, kuid kasutusele võetud, on 30x173 GAU suurtükivägi koos alumiiniumisulamist hülsiga. See sai võimalikuks tänu spetsiaalse madala molekulmassiga "külma" raketikütuse laengu kasutamisele. Pulbri termokeemiline potentsiaal on otseselt võrdeline põlemistemperatuuriga ja pöördvõrdeline põlemisproduktide molekulmassiga. Klassikalise nitrotselluloosi ja püroksüliini raketikütuse molekulmass on 25 ja põlemistemperatuur 3000-3500 K ning uue raketikütuse molekulmass oli sama impulsi põlemistemperatuuril 2000-2400 K 17.

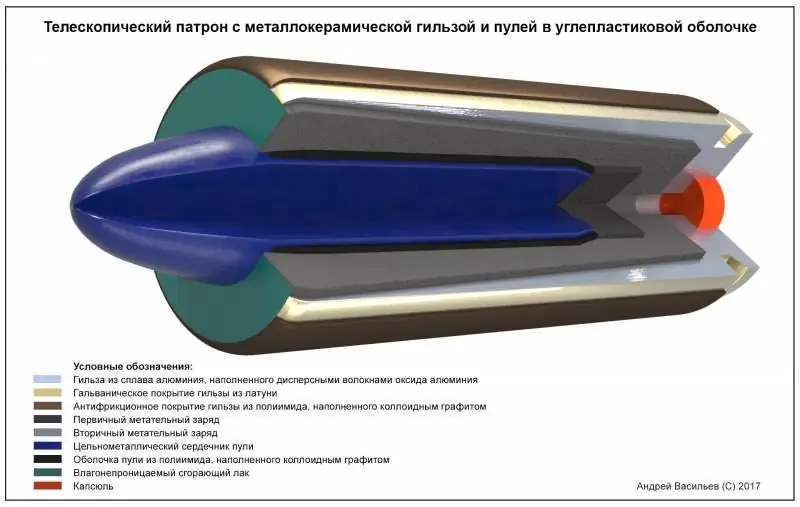

Paljulubav paagutatud metallhülss

Alumiiniumhülsiga suurtükiväe kasutamise positiivne kogemus võimaldab seda metalli pidada käsirelvade padrunikorpuste konstruktsioonimaterjaliks (isegi ilma spetsiaalse raketikütuse koostiseta). Määratletud valiku õigsuse kinnitamiseks on soovitatav võrrelda messingist ja alumiiniumisulamist vooderdiste omadusi.

Messing L68 sisaldab 68 protsenti vaske ja 32 protsenti tsinki. Selle tihedus on 8,5 g / cm3, kõvadus - 150 MPa, tõmbetugevus temperatuuril 20 ° C - 400 MPa, tõmbetugevus - 50 protsenti, libisev hõõrdetegur terasel - 0,18, sulamistemperatuur - 938 ° C, rabeduse temperatuuritsoon - alates 300 kuni 700 ° C.

Messingi asendajana tehakse ettepanek kasutada magneesiumi, nikli ja muude keemiliste elementidega legeeritud alumiiniumi, mille maht ei ületa 3%, et suurendada elastseid, termilisi ja valamisomadusi, mõjutamata sulami vastupidavust korrosioon ja pragunemine koormuse all. Sulami tugevus saavutatakse, tugevdades seda hajutatud alumiiniumoksiidkiududega (läbimõõt ~ 1 μm) mahuosaga 20%. Kaitse pinna isesüttimise eest on tagatud rabeda oksiidkile asendamisega plastikust vask / messingist kattega (paksusega ~ 5 μm), mis kantakse elektrolüüsi teel.

Saadud metallkeraamika komposiit kuulub metallkeraamika klassi ja sellest vormitakse survevaluvormina lõpptoode, et tugevduskiud orienteeruda piki vooderdustelge. Tugevusomaduste anisotroopia võimaldab säilitada komposiitmaterjali vastavust radiaalsuunas, et tagada hülsi seinte tihe kokkupuude kambri pinnaga pulbriliste gaaside rõhu mõjul, et neid ummistada.

Voodri hõõrdumis- ja haardumisvastased omadused on tagatud, kandes selle välispinnale polüimiid-grafiitkatte (paksus ~ 10 mikronit), kusjuures sideaine ja täiteaine võrdse mahuga fraktsioonid taluvad 1 GPa kontaktkoormust ja töötemperatuuri temperatuuril 400 ° C, kasutatakse sisepõlemismootori kolbide kattekihina.

Keraamika tihedus on 3,2 g / cm3, tõmbetugevus aksiaalsuunas: temperatuuril 20 ° C - 1250 MPa, temperatuuril 400 ° C - 410 MPa, tõmbetugevus radiaalsuunas: temperatuuril 20 ° C - 210 MPa, temperatuuril 400 ° C ° C - 70 MPa, tõmbetugevus aksiaalsuunas: temperatuuril 20 ° C - 1,5%, temperatuuril 400 ° C - 3%, tõmbepikendus radiaalsuunas: temperatuuril 20 ° C - 25%, temperatuuril 400 ° C - 60 %, sulamistemperatuur - 1100 ° C.

Terase hõõrdumisvastase katte libisev hõõrdetegur on 0,05 kontaktkoormusel 30 MPa ja üle selle.

Metallkeraamiliste varrukate tootmise tehnoloogiline protsess koosneb vähemast toimingust (metalli segamine kiududega, varrukate valamine, velje ja ava kuum kurrutamine, messingist katmine, hõõrdumisvastase kattekihi paigaldamine) võrreldes tööde arvuga. messingist varrukate valmistamise tehnoloogiline protsess (toorikute valamine, külmtõmbamine kuues lõigus, velje ja kaela külm nurrumine).

Kasseti 5, 56x45 mm messinghülsi kaal on 5 grammi, metallkeraamika hülsi kaal on 2 grammi. Ühe grammi vase maksumus on 0,7 USA senti, alumiiniumi - 0,2 USA senti, hajutatud alumiiniumoksiidi kiudude maksumus on 1,6 USA senti, nende kaal voodris ei ületa 0,4 grammi.

Paljulubav kuul

Seoses sõjaväe soomukiklasside 6B45-1 ja ESAPI kasutuselevõtuga, mida ei tungi terastoruga käeshoitavate käsirelvade kuulid vähemalt 10 meetri kaugusel, on kavas üle minna kuulide kasutamisele paagutatud sulamist südamik volframkarbiidist (95%) ja koobaltipulbritest (5%), tihedusega 15 g / cm3, ilma plii või vismutiga kaalumist nõudmata.

Kuulide kesta peamine materjal on tombak, mis koosneb 90% vasest ja 10% tsingist, mille tihedus on 8,8 g / cm3, sulamistemperatuur on 950 ° C, tõmbetugevus on 440 MPa, survetugevus tugevus on 520 MPa. kõvadus - 145 MPa, suhteline pikenemine - 3% ja libiseva hõõrdetegur terasel - 0,44.

Kuulide algkiiruse suurenemise tõttu 1000 ja enama meetrini sekundis ning tulekiiruse tõusuga 2000 ja rohkem lasku minutis (AN-94 ja HK G-11) ei vasta tombak enam nõuetele kuulide kesta jaoks, mis on tingitud suurest termoplastilisest kulumisavast, mis on tingitud terasest vasesulami suurest libisevast hõõrdetegurist. Teisest küljest on teada suurtükiväe mürsud, mille konstruktsioonis on vasest juhtvööd asendatud plastikust (polüester), mille hõõrdetegur on 0, 1. Kuid plasti töötemperatuur vööde temperatuur ei ületa 200 ° C, mis on pool käsirelvade torude maksimaalsest temperatuurist kuni nende väändumise alguseni.

Seetõttu tehakse paljulubava täkkmetallist südamikuga kuulina kestaks ettepanek kasutada polümeerkomposiiti (paksus ~ 0,5 mm), mis sisaldab PM-69 tüüpi polüimiidi võrdse mahuga fraktsioonides ja kolloidset grafiiti kogutihedusega 1,5 g / cm3, tõmbetugevus 90 MPa, survetugevus 230 MPa, kõvadus 330 MPa, kontaktkoormus 350 MPa, maksimaalne töötemperatuur 400 ° C ja libisev hõõrdetegur terasel 0,05.

Kest moodustatakse polüimiidoligomeeri ja grafiidi osakeste segamisel, segu pressimisel vormi, millel on sisseehitatud osa - kuulisüdamik, ja segu temperatuuri polümerisatsioonil. Kesta ja kuuli südamiku haardumine on tagatud polüimiidi tungimisega südamiku poorse pinna sisse rõhu ja temperatuuri mõjul.

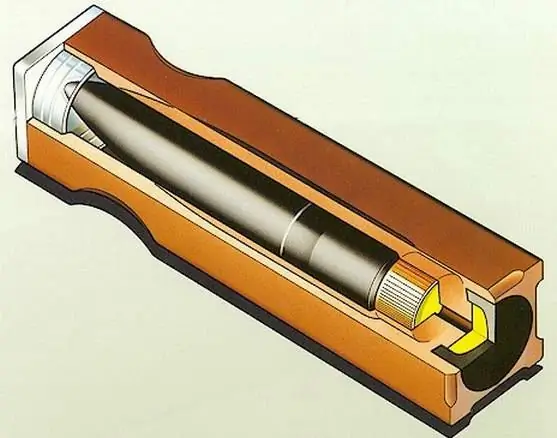

Paljulubav teleskooppadrun

Praegu peetakse käsirelvade padruni kõige progressiivsemaks vormiteguriks teleskoopilist kuuli paigutamist pressitud raketikütuse kontrollimisseadmesse. Tiheda kontrollija kasutamine väiksema puistetihedusega klassikalise teralaengu asemel võimaldab padruni pikkust ja sellega seotud relva vastuvõtja mõõtmeid vähendada kuni poolteist korda.

Tulenevalt teleskooppadruneid kasutavate väikerelvade mudelite (G11 ja LSAT) ümberlaadimismehhanismi (eemaldatav tünnikamber) konstruktsioonist on nende kuulid hülsi servade all olevasse raketikütuse kontrollimisse süvistatud. Sekundaarse raketikütuse laengu mustuse ja niiskuse eest kaitstud ots kaitseb plastkorki, mis toimib samal ajal esipaneelina tulistades (blokeerides eemaldatava kambri ja silindri vahelise liitekoha pärast kuuli läbimurret). Nagu on näidatud DM11 teleskoopkassettide sõjalise kasutamise praktikas, põhjustab selline padruni kokkupaneku meetod, mis ei anna kuuli rõhuasetust tünni kuuli sissepääsu juures, selle tulistamisel moonutusi ja vastavalt sellele täpsuse kaotus.

Teleskoopkasseti määratud tööjärjestuse tagamiseks on selle raketikütus jagatud kaheks osaks - suhteliselt väikese tihedusega (suurema põlemiskiirusega) esmane laeng, mis asub otse kapsli ja kuuli põhja vahel ning Suhteliselt suurema tihedusega (madalama põlemiskiirusega) teisipäevane laeng, mis asub kontsentriliselt kuuli ümber. Pärast praimeri läbistamist käivitatakse esmalt esmane laeng, lükates kuuli avasse ja tekitades sekundaarse laengu jaoks rõhurõhu, mis liigutab kuuli avas.

Sekundaarse laengu kontrollija hoidmiseks kolbampulli sees on hülsi avatud otsa servad osaliselt kokku rullitud. Kuuli hoidmine padrunis toimub, vajutades seda sekundaarse laengu plokki. Kuuli paigutamine varruka mõõtmetesse kogu pikkuses vähendab padruni pikkust, kuid samal ajal tekitab kuuli tühja osa ümber varruka, mis suurendab kuuli läbimõõtu. kassett.

Nende puuduste kõrvaldamiseks on välja pakutud teleskoopkasseti uus paigutus, mis on ette nähtud kasutamiseks käsirelvades koos klassikalise integreeritud tünnikambriga, mis on varustatud mis tahes tüüpi laadimismehhanismiga (käsitsi, gaasimootor, teisaldatav tünn, poolvaba tuuletõke jne)..) ja tulistamismeetod (esi- või tagaotsimisega).

Kavandatav padrun on varustatud kuuliga, mis ulatub selle ogaaliosast varrukast kaugemale ja on seetõttu vastu silindri kuuli sisselaskeava. Plastkorgi asemel on raketikütuse laengu avatud ots kaitstud niiskuskindla lakiga, mis põletamisel ära põleb. Kavandatud kasseti pikkuse mõningast suurenemist võrreldes tuntud teleskooppadrunitega kompenseerib selle läbimõõdu vähenemine, mis on tingitud hülsi sees olevate täitmata mahtude kõrvaldamisest.

Üldiselt suurendab kavandatav teleskooppadrun jalaväelase kantava laskemoona padrunite arvu veerandi võrra, samuti vähendab padrunikarpide materjalikulu, töömahukust ja tootmiskulusid.